توضیحات

درایر جذبی

یکی از موثرترین روش های حذف رطوبت از هوای فشرده، استفاده از درایر جذبی می باشد. این نوع خشک کن ها، دارای ۲ برج و در بعضی موارد ۳ برج می باشند که هر دو برج از مواد جاذب مانند آلومینا اکتیو، مولکولارسیو، سیلیکاژل و یا موّاد جاذب دیگر پر شده اند.

هوای مرطوب وارد یکی از دو برج درایر جذبی شده و به صورت مستقیم از روی مواد داخل برج عبور کرده و مواد جاذب، رطوبت هوای فشرده را به خود جذب می کنند. پس از اشباع مواد داخل برج از رطوبت، فرآیند جذب سوییچ کرده و هوای فشرده وارد برج دیگر می گردد.

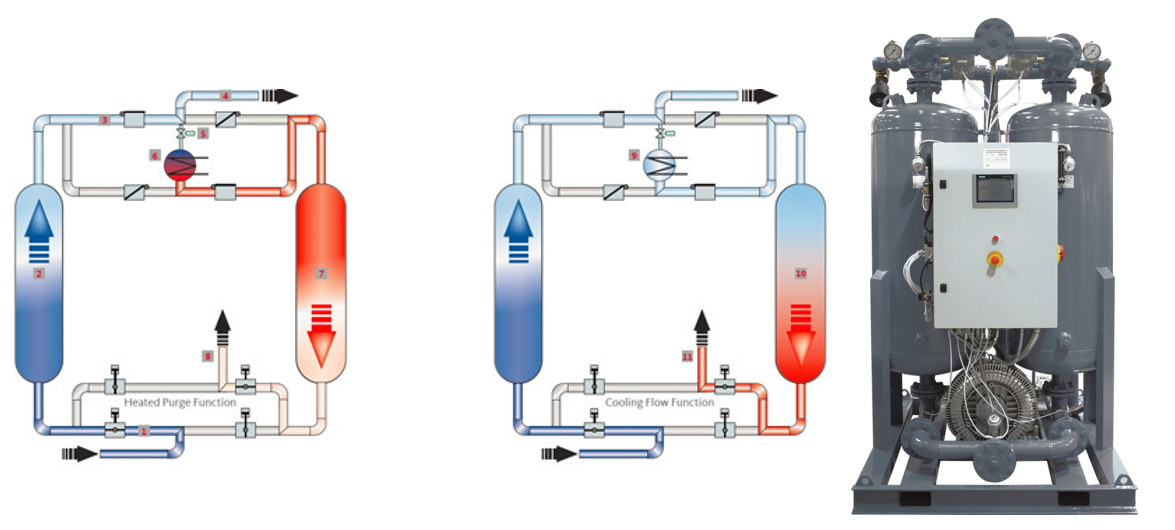

هوای تولید شده توسط شیرهای برقی و یک سیستم کنترلی دیجیتال به منظور خالص سازی هوای فشرده از رطوبت، به صورت متناوب وارد هریک از مخزن ها می شـود و پروسه سوییچ دائما بین دو برج درایر در حال انجام می باشد و هر زمان که یکی از برج¬ها درحال جذب رطوبت است برج دیگر از آب و رطوبت تخلیه و در واقع احیاء می گردد. فرآیند احیاء شامل گرمایش و سرمایش مواد جاذب اسـت.

درایر با استفاده از هوای فشرده تولید شده در سیستم, به درون بستر مواد جاذب اشباع شده می دمد و رطوبت را دفع می کند.

مادّه جاذب فشار نقطه شبنم هوای فشرده را کاهش می دهد تا از تقطیر آب جلو گیری کند. در این خشک کن ها، نقطه شبنم در حدود ˚C۴۰- است. در بعضی از صنایع, نقطه شبنم مورد نیاز برای کار˚C۷۰- است و این بدان معناست که به دلیل دمای پائین تر، مقدار تقطیر آب نیز کمتر صورت می گیرد.

مکانیزم های مختلفی برای احیاء مواد جاذب وجود دارد و دسته بندی کلی درایرهای جذبی نیز بر اساس مکانیزم های احیاء مواد جاذب صورت پذیرفته است. بر این اساس سه نوع خشک کن جذبی وجود دارد:

• خشک کن های جذبی بدون حرارت (هیتلس) (Heat Less Desiccant Dryers)

• خشک کن های جذبی حرارتی (هیتردار) (Heat Regenerative Desiccant Dryers)

• خشک کن های جذبی حرارتی دمشی (هیتردار بلوئری)

(Heat-Regenerative Blower Purge Desiccant Dryers)

۱ – خشک کن های جذبی هیتلس:

در این دستگاه ها، مقداری از هوای فشرده خشک به یکی از برج ها که در حالت استراحت است، هدایت می شود. این هوای خشک از میان مواد جاذب اشباع شده عبور کرده و رطوبت را از طریق یک اگزوز به هوای آزاد می راند. این چرخه، چرخه احیاء ماده جاذب نام دارد.

۲ – خشک کن های جذبی هیتردار:

در این نوع خشک کن ها، هوای خشک در ابتدا از درون یک هیتر خارجی با کارآئی بالا عبور می کند، سپس وارد برج در حال استراحت شده و مواد جاذب را با استفاده از هوای گرم، احیاء می کند. از آنجائیکه در این روش از هوای گرم برای خشک کردن ماده جاذب اشباع شده استفاده می شود، نیمی از هوای فشرده خشک، در مقایسه با خشک کن های جذبی بدون حرارت، برای این منظور مورد نیاز می باشد.

۳ – خشک کن های جذبی هیتردار بلوئری:

در این فناوری، دستگاه به یک دمنده از نوع سانتریفوژ مجهز است. این دمنده بطوری طراحی شده است که هوای محیط را مکیده و آن را از یک گرمکن عبور می دهد و سپس آن را از برج در حال استراحت عبور داده و بدین ترتیب رطوبت از ماده جاذب رانده می شود. به عبارت دیگر، سانتریفوژ هوای محیط را بدرون مکیده و آن را به داخل هیتر می دمد و سپس آن را به داخل برج در حال استراحت که مواد جاذب آن از رطوبت اشباع شده اند دمیده و موجب احیاء مواد جاذب می شود.

در مقایسه این نوع خشک کن با دو نوع دیگر باید اضافه کرد که از نظر قیمت نسبت به دو خشک کن دیگر گرانتر می باشد امّا در عوض هزینه های نگهداری و عملکرد آن به دلیل عدم استفاده و یا استفاده بسیار ناچیز از هوای فشرده برای احیاء مواد جاذب، پائین تر می باشد.

هواسان مبتکر عرضه کننده خشک کن های جذبی با فشار نقطه شبنم ˚C۷۰- و شرایط محیطی با رطوبت نسبی %۱۰۰ و دمای ورودی ˚C۳۵+ و امکانات دیگر نظیر تغییر نقطه شبنم، احیاء با استفاده از بخار، کلید های محدود کننده، ابزارهای کنترل فشار، ابزار اندازه گیری، قابلیت انطباق برای کارکرد در محیط باز و امکان خارج کردن از مدار برای سرویس های دوره ای و انجام عملیات نگهداری، برای استفاده در صنایع گوناگون می باشد.

درایرهای جذبی ارائه شده توسط شرکت هواسان مبتکر، ساخت کمپانی های معتبر اروپایی و یا مونتاژ خود شرکت می باشند که با ضمانت و گارانتی معتبر ارائه گردیده و دارای مزایای زیر هستند:

• طراحی و ساخت منطبق بر کلیه استانداردهای اروپا

• ساخت برجک ها مطابق با استانداردAPI , ASME sec.Vlll DlV.1

• انتخاب جنس برج ها از فولاد A106 و عدسی های Elliptical از جنس فولاد SA 516 Gr70 و یا آلترناتیوهای توصیه شده در استاندارد ASME

• دارای نقطه شبنم Dewpoint در رنج ۲۰- تا ۷۰- درجه سانتی گراد

• المان ها و اجزای با کیفیت: استفاده از شیر برقی ها و چک ولوهای معتبر دنیا نظیر Parker , Gestra ایتالیا و استفاده از بهترین برند قطعات الکتریکی در مدار قدرت

• تعمیر و نگهداری آسان

• عملکرد قابل اطمینان با کیفیت بالا: تجهیز هر برجک به Safety Valve و Pressure gauge و نیز استفاده از دو عدد Sight glass در ابتدا و انتهای هر برجک جهت رویت کیفیت و میزان مواد جاذب رطوبت

• صرفه جوئی در مصرف انرژی: انتخاب بهینه سایز قطر برج ها، لوله های درایر و ولوها، باعث کاهش افت فشار و در نتیجه کاهش مصرف انرژی الکتریکی و در انتها کاهش هزینه های مصرفی شما می گردد.

• طراحی مناسب جهت به حداقل رساندن صدای Depressurizing

• بهینه سازی Contact time در طراحی برجک ها

• افت فشار ناچیز

• افزایش کیفیت محصول و طول عمر تجهیزات

• مواد جاذب با بالاترین قدت جذب و استحکام

• امکان نصب Dewpoint sensor جهت رویت دمای نقطه شبنم در پنل

• امکان مونتاژ و افزودن برج کربن اکتیو به مجموعه جهت حذف بخارات روغن و سایر آلاینده ها جهت تطبیق با کلاس هوای مورد نظر صنایع غذایی- صنایع داروسازی و پزشکی- صنایع رنگ و آزمایشگاه های علمی

• امکان نصب Prefilter ، Afterfilter و Dust Filter بر روی درایر

• فریم مناسب و مستحکم و نیز قابلیت جابجایی آسان توسط لیفت تراک یا جرثقیل

• پوشش داخلی استاندارد برج ها جهت جلوگیری از خوردگی: عملیات Surface Coating به شرح ذیل انجام می پذیرد :

– Sandblast SAE 2.5

– Zinc Rich Epoxy Primer 50μm

– Epoxy Inter mediate Coat 50μm

– Epoxy Polyamide cured Top Coat 50μm

• انجام کلیه تست های مواد نافذ (PT)، رادیو گرافی (RT) و هیدرو استاتیک (HT) مطابق استاندارد ASME: همچنین امکان ارایه کلیه تاییدیه ها و مدارک فنی مورد درخواست مشتری مطابق لیست زیر امکانپذیر می باشد :

– نقشه برج ها All Dimensional Drawings

– گواهی متریال

Certificate of material for(Plate, Elliptical Heads, Flanges, Couplings, Sandblast, Paint),

– گواهی جوش (WPS & PQR, QWP)

– مدارک بازرسی جوش (VT, RT, UT،PT) NDT

– مدارک هیدروتست Hydrostatic Test Report

And Certificate of NDT Company & Persons ,Sandblast & Painting Inspection Report, ,QCP, …

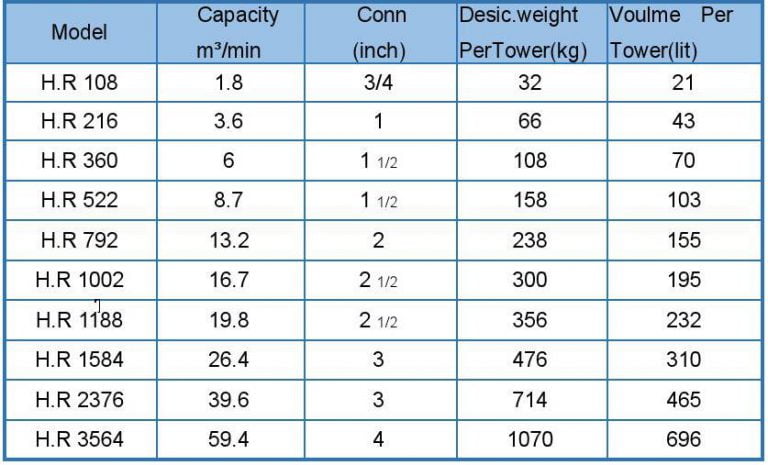

جدول مشخصات فنی درایرهای جذبی ساخت شرکت هواسان مبتکر:

نقد و بررسیها

هنوز بررسیای ثبت نشده است.